Производители известных индивидуальных пружинных блоков из высокоуглеродистой стали

За годы работы в отрасли я видел всякое. Клиенты часто ищут производителей индивидуальных пружинных блоков из высокоуглеродистой стали, представляя себе что-то вроде волшебства – идеально подходящие, супер-прочные, и при этом по цене как у обычных. На деле всё гораздо сложнее. И здесь важно понимать, что 'известный' – это понятие относительное, особенно когда речь идёт о специализированном производстве. Да, есть крупные игроки, но они не всегда готовы подстроиться под специфические требования небольших, но амбициозных компаний. Хочется сразу оговориться: поговорим не о простом производстве стандартных пружинных блоков, а именно о тех, кто специализируется на индивидуальных решениях, использующих высокоуглеродистую сталь – это уже совсем другая лига.

Сложность индивидуального производства

Начнём с главного: производство индивидуальных пружинных блоков – это не просто сборка готовых компонентов. Это сложный процесс, требующий точных расчётов, качественного металла и опытных мастеров. В большинстве случаев, это начинается с разработки конструкции, которая полностью соответствует задачам заказчика – необходимая жесткость, повторяемость, долговечность. Дальше – выбор материала. Высокоуглеродистая сталь – это, безусловно, прочность, но и сложность обработки. Её трудно формовать, она требует особого подхода к термообработке и покрытию. Не все производители пружинных блоков обладают необходимыми технологиями и оборудованием.

Помню один случай, когда нам поступал заказ на производство блоков для особо тяжелого дивана. Клиент требовал максимальную несущую способность и долговечность. Несколько компаний предложили свои решения, но только один изготовитель пружинных блоков смог предложить проект, основанный на нестандартной конструкции и применении высокоуглеродистой стали с повышенной твердостью. Даже тогда мы сомневались, будет ли это жизнеспособным решением, но клиент рискнул, и в итоге был очень доволен результатом. Позже выяснилось, что выбранная конструкция позволила значительно снизить нагрузку на отдельные пружины, что увеличило срок службы всей конструкции.

Выбор материала: высокоуглеродистая сталь

Выбор стали – это критический момент. Обычная сталь, конечно, тоже используется, но для высокопрочных пружинных блоков нужна специальная сталь с определенным химическим составом. Она должна обладать высокой упругостью, коррозионной стойкостью и способностью выдерживать большие нагрузки. Использование низкокачественной стали – прямой путь к браку и неудовлетворительной работе изделия. К тому же, процесс термообработки высокоуглеродистой стали требует особых знаний и опыта. Неправильная термообработка может привести к снижению прочности и упругости, что сделает пружинный блок неэффективным.

На рынке существует несколько видов высокоуглеродистой стали, каждый из которых имеет свои особенности. Например, сталь 40Х обладает хорошей ударной вязкостью и прочностью, в то время как сталь 50Х обладает еще большей прочностью, но меньшей ударной вязкостью. Выбор конкретного вида стали зависит от требований к пружинному блоку, таких как несущая способность, жесткость и долговечность. Не стоит экономить на материале – это окупится в долгосрочной перспективе.

Технологические особенности производства

Процесс производства пружинных блоков из высокоуглеродистой стали включает в себя несколько этапов: штамповку, гильзування, термообработку, покрытие и сборку. Каждый из этих этапов требует особого контроля качества. Например, штамповка должна производиться с соблюдением точных допусков, чтобы обеспечить правильную форму и размеры пружин. Гильзування – это процесс намотки пружин на центральный стержень, который должен производиться с равномерной плотностью и без повреждения пружин. Термообработка – это процесс нагрева и охлаждения пружин, который позволяет изменить их механические свойства. Покрытие – это нанесение защитного слоя на пружины, который защищает их от коррозии. И, конечно, сборка – это процесс соединения пружин в блок, который должен производиться с соблюдением правильной последовательности и без повреждения пружин.

Мы когда-то столкнулись с проблемой неравномерной намотки пружин при использовании определенного оборудования. Это приводило к снижению несущей способности и неравномерной деформации блока. Пришлось искать более надежного поставщика оборудования и проводить более строгий контроль качества на этапе намотки. Этот опыт научил нас, что даже незначительные детали могут существенно повлиять на качество конечного продукта. Важно тщательно отслеживать каждый этап производственного процесса и оперативно реагировать на любые отклонения от нормы.

Покрытия: защита от коррозии

Коррозия – это серьезная проблема для пружинных блоков, особенно если они используются в условиях повышенной влажности. Поэтому покрытие пружин – это важный этап производства. Существует несколько видов покрытий, которые могут использоваться для защиты пружин от коррозии: оцинковка, хромирование, никелирование и порошковая покраска. Каждый вид покрытия имеет свои особенности и преимущества. Например, оцинковка – это самый распространенный вид покрытия, который обеспечивает хорошую защиту от коррозии, но может оставлять следы на поверхности пружин. Хромирование и никелирование обеспечивают более гладкую и эстетичную поверхность, но они дороже оцинковки. Порошковая покраска – это современный вид покрытия, который обеспечивает высокую степень защиты от коррозии и широкий выбор цветов.

Мы всегда отдавали предпочтение оцинковке, так как она обеспечивает оптимальное сочетание защиты от коррозии и стоимости. Но для некоторых клиентов мы использовали хромирование или никелирование, если требовалась высокая эстетичность и долговечность. Важно правильно выбрать вид покрытия, исходя из условий эксплуатации пружинного блока и требований заказчика.

Опыт работы с OOO Фошань Цзиньчжицзе Мебельные Технологии

Компания **OOO Фошань Цзиньчжицзе Мебельные Технологии** – это один из надежных поставщиков пружинных блоков, с которыми мы сотрудничаем уже несколько лет. Они обладают современным оборудованием и квалифицированным персоналом. Они специализируются на производстве независимых карманных пружин и пружинных блоков различных размеров и конфигураций. Особого внимания заслуживает их способность производить индивидуальные решения, которые соответствуют специфическим требованиям заказчика.

Нам особенно нравится их гибкость и готовность идти навстречу клиентам. Они не боятся сложных заказов и всегда готовы предложить оптимальное решение. Мы неоднократно обращались к ним с запросами на производство нестандартных пружинных блоков и всегда оставались довольны результатом. Это надежный партнер, на которого можно положиться.

Перспективы развития отрасли

Отрасль производства пружинных блоков постоянно развивается. Появляются новые технологии, материалы и методы обработки. Один из основных трендов – это повышение энергоэффективности и экологичности. Производители стремятся использовать более экологически чистые материалы и технологии, а также снизить энергопотребление на производстве. Еще один тренд – это автоматизация производства. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы уверены, что производители индивидуальных пружинных блоков из высокоуглеродистой стали будут продолжать совершенствовать свои технологии и предлагать клиентам более инновационные и эффективные решения.

Вероятно, в будущем мы увидим больше использования новых материалов, таких как композитные материалы и графеновые добавки. Они позволят значительно повысить прочность и долговечность пружинных блоков. А также ожидается развитие 3D-печати для производства сложных геометрических форм пружин.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

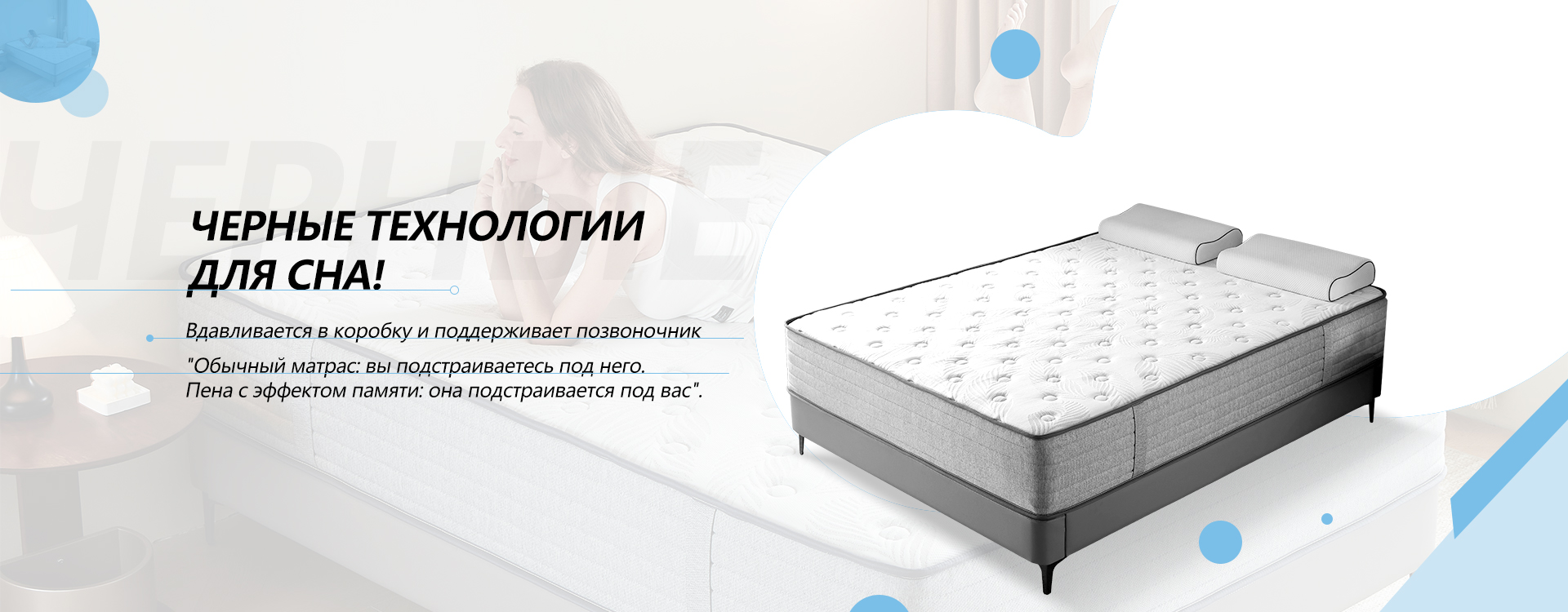

JZJYTB3 Матрас по специальной цене односпальный/двуспальный с гелевой памятью пены 6 дюймов

JZJYTB3 Матрас по специальной цене односпальный/двуспальный с гелевой памятью пены 6 дюймов -

JZJD315 Пятизвездочный матрас односпальный очень большой с 2000 карманными пружинами 12 дюймов

JZJD315 Пятизвездочный матрас односпальный очень большой с 2000 карманными пружинами 12 дюймов -

JZJD308 Индивидуальный гибридный матрас с гелевой памятью пены для спальни, 12 дюймов

JZJD308 Индивидуальный гибридный матрас с гелевой памятью пены для спальни, 12 дюймов -

JZJD222 Королевский двуспальный матрас большого размера с карманными пружинами и наволочкой 12 дюймов

JZJD222 Королевский двуспальный матрас большого размера с карманными пружинами и наволочкой 12 дюймов -

NF01

NF01 -

JZJC4 Индивидуальные независимые карманные пружины 1.8+2.0, двуспальная кровать, 8 дюймов

JZJC4 Индивидуальные независимые карманные пружины 1.8+2.0, двуспальная кровать, 8 дюймов -

JZJD326 Современный ортопедический матрас двуспальный очень большой для спальни с карманными пружинами 10 дюймов

JZJD326 Современный ортопедический матрас двуспальный очень большой для спальни с карманными пружинами 10 дюймов -

JZJHWJ20 Пятизвёздочный сворачиваемый облегающий очень большой гибридный матрас, 16 дюймов

JZJHWJ20 Пятизвёздочный сворачиваемый облегающий очень большой гибридный матрас, 16 дюймов -

JZJYTA2-3 Двуспальный матрас с карманными пружинами и пеной двуспального размера 10 дюймов

JZJYTA2-3 Двуспальный матрас с карманными пружинами и пеной двуспального размера 10 дюймов -

QL01

QL01 -

FC01

FC01 -

JZJD327 Матрас двуспальный премиум-класса с независимыми карманными пружинами 12 дюймов

JZJD327 Матрас двуспальный премиум-класса с независимыми карманными пружинами 12 дюймов

Связанный поиск

Связанный поиск- Производители высококачественных жестких матрасов марки аскона

- Производитель отличного качества рекомендуемых детских матрасов

- Производители пружинных матрасов oem

- Ведущий покупатель справочников ортопедических матрасов опт

- Поставщики дешевых односпальных матрасов с защитой позвоночника

- Ведущий покупатель кемпинговых компрессионных пружинных матрасов оптом

- Ведущий производитель рекомендуемых ортопедических матрасов

- Ведущий покупатель известных средне-мягких матрасов

- Производитель отличных односпальных матрасов для защиты позвоночника

- Китайский производитель жестких матрасов икеа